W sercu niemal każdego urządzenia elektronicznego są wafle krzemowe, na których zbudowane są układy scalone. Generalną zasadą jest, iż każda nowa generacja wafli krzemowych ma być cieńsza, bardziej wydajna i mniej kosztowna od poprzedniej oraz by mikroprocesowy były dostarczane na rynek szybciej i większej rotacji (miesiące vs 2-4 lata dla poprzednich generacji). Szybkość i wymagania zmian wafli to dziś jedna z najtrudniejszych dziedzin nowoczesnej technologii elektronicznej.

W tak wymagającym otoczeniu rynkowym i zapotrzebowaniu na produkcję, nawet najmniejsze odchylenie w parametrach może mieć drastyczne skutki w postaci milionowych strat.

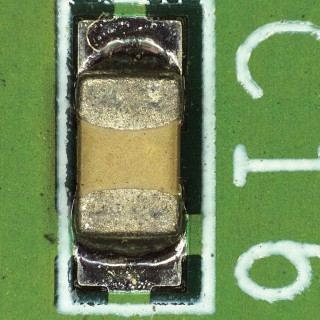

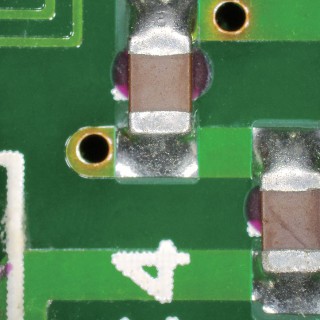

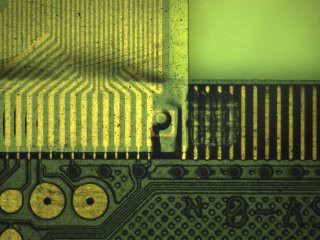

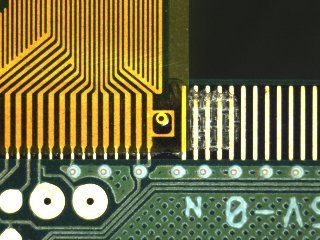

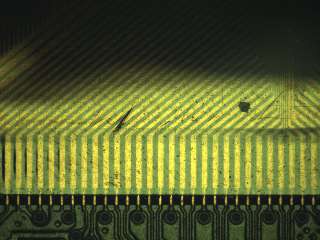

Producenci wafli krzemowych są zobligowani do uważnego śledzenia odchleń produkcyjnych na krawędzi płytki półprzewodnikowej, jak również możliwych defektów w zakresie poniżej mikrona, takich jak zanieczyszczenie cząstkami, otwartych linii i przerw między wierszami. Aby to osiągnąć, zespoły kontrolne polegają przede wszystkim na mikroskopach pomiarowych automatycznych służących do identyfikacji wad powierzchniowych na początku procesu produkcyjnego tak, by można było podjąć szybkie działania naprawcze.

W przypadki mikroelektroniki badania uzupełnia się o kontrolę wiązań z użyciem mikroskopów laboratoryjnych w układzie prostym oraz stereoskopowych.